汽油辛烷值预测_fcc汽油辛烷值技术进展

1.脱硫技术的生产方法

2.中石化石油化工科学研究院的科研工作

3.重油催化裂化催化剂的我国重油催化裂化催化剂的研发及催化剂品种

4.如何确定杂原子在分子筛上的位置

沸石分子筛具有晶体的结构和特征,表面为固体骨架,内部的孔穴可起到吸附分子的作用。孔穴之间有孔道相互连接,分子由孔道经过。由于孔穴的结晶性质,分子筛的孔径分布非常均一。分子筛依据其晶体内部孔穴的大小对分子进行选择性吸附,也就是吸附一定大小的分子而排斥较大物质的分子,因而被形象地称为"分子筛"。

分子筛吸附或排斥的功能受分子的电性影响。合成沸石具有根据分子的大小和极性而进行选择性吸附的特殊功能,因而可以对气体或液体进行干燥或纯化,这也是分子筛可以进行分离的基础。合成沸石可以满足工业界对吸附和选择特性产品的广泛需求,在工业分离中也大量应用到合成沸石分子筛。

分子筛对催化科学和技术有巨大的影响。60年代初分子筛裂化催化剂的发明,引发了炼油工业的一场技术革命。70年代发现ZSM-5分子筛的择形性,使得重要的石油炼制和石油化工新工业过程(乙苯生产、甲苯歧化、重油脱蜡等)开发成功。80年代TS-1变价元素杂原子分子筛的出现使分子筛“氧化催化”的领域异常活跃。近年来分子筛在“环保催化”中应用亦发展很快。分子筛在工业催化过程的成功应用激励了分子筛合成、改性、表征、应用研究的广泛开展。分子筛改性最基本的办法是通过二次合成、杂原子同晶取代等途径,改变其骨架组成。AEM对检测纳米级范围的元素及其组成变化十分有利。下面以脱铝Y分子筛和TS-1分子筛为例,介绍AEM在分子筛合成中的应用。

70年代炼油工业面临渣油加工和高辛烷值汽油生产的问题。FCC催化剂必须具有高的水热稳定性、抗重金属污染、减少积炭生成、抑制氢转移反应等特点。

人们发现Y分子筛经脱铝,提高其骨架Si/Al比会带来一系列结构和化学性质的变化,包括晶胞收缩、表面酸中心浓度降低、酸中心强度增加、酸中心分布分散、同时产生二次中孔。这些正适应炼油催化剂性能新的要求。脱铝Y分子筛已被广泛用作FCC催化剂活性组份。实际上因晶化时间较长,工业规模直接合成具有Si/Al比大于5的Y沸石是十分困难的。所以合成后脱铝或用模板剂是仅有可能制备高Si超稳Y沸石的方法。脱铝Y分子筛最先由Grace公司的Mcdanniel和Maher于1968年提出的。在有水蒸汽存在条件下,NH4Y分子筛经高温焙烧制得,称超稳Y分子筛(USY)。目前,制备脱铝Y分子筛的方法主要有:水热深床处理(工业大规模生产用此种方法);化学法(液相或气相)脱铝;水热-化学法等。

脱硫技术的生产方法

裂解是石油化工生产过程中,以700℃~800℃,有时甚至高达1000℃以上的高温使石油分馏产物(包括石油气)中的长链烃断裂成乙烯、丙烯等短链烃的加工过程,是一种更深度的裂化。石油裂解的化学过程比较复杂,生成的裂解气是成分复杂的混合气体,除主要产品乙烯外,还有丙烯、异丁烯及甲烷、乙烷、丁烷、炔烃、硫化氢和碳的氧化物等。裂解气经净化和分离,就可以得到所需纯度的乙烯、丙烯等基本有机化工原料。希望对你有帮助。

应用实例一、辛烷值助剂

产品型号:ZSM-5高硅沸石结晶粉体应用单位:中国石油天然气股份有限公司兰州石化分公司催化剂厂、兰州石化研究院应用背景:随着90号汽油标准的执行,催化裂化汽油的辛烷值成为车用汽油的重要指标之一。ZSM-5高硅沸石结晶粉体作为催化裂化催化剂的助活性组分,因其选择裂化的特性,从而具有大幅提高汽油辛烷值同时减少轻质油损失的优异效能。1、较高的硅铝比也保障催化剂的耐高温水蒸气老化的能力,使用寿命较长。 数据图谱和结论:

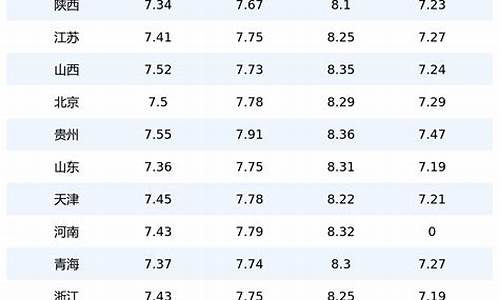

表1 高效辛烷值助剂小型固定床评价结果 表2 在中型提升管装置上助剂的评价结果

Table1 Evaluated results in a small fixed bed reactor Table2 Evaluated results in riser pilot unit

Item Base Catalyst LEO-A LEO-B Contrast Catalyst

Content of additives m/% 0 3.6 3.6 7.0

Dry gas m/% 2.5 2.9 2.8 2.8

LPG m/% 21.0 23.7 23.0 22.7

C3H6 m/% 5.5 6.1 6.0 5.8

C3H8 m/% 2.7 3.2 3.2 3.0

C4H8 m/% 4.0 4.4 3.9 4.4

C4H10 m/% 8.8 10.2 9.9 9.5

Gasoline m/% 49.5 45.8 48.1 47.9

LCO m/% 13.7 13.2 12.4 13.2

Gasoline and LCO m/% 63.2 59.0 60.5 61.1

Liquid yield y/% 84.1 82.7 83.5 83.8

Bottoms m/% 3.5 4.1 3.2 3.4

Coke m/% 8.1 9.0 8.5 8.3

Conversion x/% 81.1 81.7 82.4 81.7

RON 93.2 94.6 94.7 94.8

MON 81.6 82.2 82.4 82.4

Content of additives 0(Base) 2(Fresh)

Dry gas m/% 1.61 2.15

LPG m/% 19.34 24.90(+5.56)

C3H6 m/% 0.93 1.71

C3H6 m/% 6.71 8.10(+1.39)

n-C4H10 m/% 0.41 0.64

n-C4H10 m/% 2.24 3.23

C4H8 m/% 6.69 8.56(+1.87)

Gasoline m/% 49.42 45.51(-3.91)

LCO(204-350℃) m/% 16.86 17.42

Bottoms(>350℃) m/% 6.32 5.96

Conversion x/% 76.82 76.62

Gasoline and LCO m/% 66.28 62.93

Liquid yield y/% 85.62 87.83(+2.21)

RON 89.89 91.19(+1.30)

MON 79.03 79.58(0.55)

RON-Research Octane Number;MON-Motor Octane Number

上表1中LEO-B即为用我校的FX-I型疏水高硅ZSM-5分子筛结晶粉体和高岭土填料用SP粘结剂制成的FCC助剂。表2数据表明,该助剂加入量为2%时,汽油RON上升1.30个单位,富气增加5.5个单位,其中丙烯和丁烯共增加3.26个单位,可同时满足提高汽油辛烷值和增产液收的要求,是一种较为理想的高效催化裂化助剂。兰州石化催化剂厂的生产实践2还表明新助剂具有提高汽油辛烷值而较少增加汽油烯烃的作用,这对目前生产国家提倡的低烯烃汽油意义重大。

参考文献:1 张海涛等,:新型催化裂化助辛剂的研制,《燃料化学学报》第29卷增刊,2001年8月。 2 兰州石化催化剂厂用户意见函

参考资料:

中石化石油化工科学研究院的科研工作

该法用一定浓度的硫酸、盐酸等无机酸从石油产品中除去硫醚和噻吩,从而达到脱硫的目的。反应如下所示:

R2S+H2SO4 R2SH++HSO-4 在酞菁催化剂法中,目前工业上应用较多是聚酞菁钴(CoPPC)和磺化酞菁钴(CoSPc)催化剂。此催化剂在碱性溶液中对油品进行处理,可以除去其中的硫醇。夏道宏认为聚酞菁钴(CoPPC)和磺化酞菁钴(CoSPc)在碱液中的溶解性不好,因而降低了催化剂的利用率,为此合成出了一种水溶性较好的新型催化剂——季铵磺化酞菁钴(CoQAHPc)n,该催化剂分子内有氧化中心和碱中心,二者产生的协同作用使该催化剂的活性得到了明显的提高[1]。此外,金属螯合剂法和酸性催化剂法都能使有机硫化物转化成硫化氢,从而有效的去除成品油中的硫化物[2]。

以上这几种催化法脱硫效率虽然较高,但都存在着催化剂投资大、制备条件苛刻、催化活性组分易流失等缺点。目前炼厂使用此方法的其经济效益都不是很好,要想大规模的应用催化法脱硫技术,尚需克服一些技术上的问题。 催化吸附脱硫技术是使用吸附选择性较好且可再生的固体吸附剂,通过化学吸附的作用来降低油品中的硫含量。它是一种新出现的、能够有效脱除FCC汽油中硫化物的方法。与通常的汽油加氢脱硫相比,其投资成本和操作费用可以降低一半以上,且可以从油品中高效地脱除硫、氮、氧化物等杂质,脱硫率可达90%以上,非常适合国内炼油企业的现状。由于吸附脱硫并不影响汽油的辛烷值和收率,因此这种技术已经引起国内外的高度重视。

Konyukhova[5]等把一些天然沸石(如丝光沸石、钙十字石、斜发沸石等)酸性活化后用于吸附油品中的乙基硫醇和二甲基硫,ZSM-5和NaX沸石则分别用于对硫醚和硫醇的吸附。Tsybulevskiy[5]研究了X或Y型分子筛进行改性后对油品的催化吸附性能。Wismann[5]考察了活性炭对油品的催化吸附性能。而在这些研究中普遍在着脱硫深度不够,吸附剂的硫容量较低,脱硫剂的使用周期短,且再生性能不好,因而大大限制了其工业应用。据报道,菲利浦石油公司开发的吸附脱硫技术于2001年应用于258 kt/a的装置,经处理后的汽油平均硫含量约为30 μg/g,是第一套用吸附法脱除汽油中硫化物的工业装置,并准备将这一技术应用于柴油脱硫。

国内的催化吸附脱硫技术尚处于研究阶段。徐志达、陈冰等[6]用聚丙烯腈基活性炭纤维(NACF)吸附油品中的硫醇,结果只能把油品中的一部分硫醇脱除。张晓静等[7]以13X分子筛为吸附剂对FCC汽油的全馏分和重馏分(>90℃)进行了研究,初步结果表明对硫含量为1220 μg/g的汽油的全馏分和重馏分进行精制后,与未精制的轻馏分(<90℃)混合可得到硫含量低于500 μg/g的汽油。张金岳等[8]对负载型活性炭催化吸附脱硫进行了深入的研究。

总之,催化吸附脱硫技术在对油品没有影响的条件下能有效的脱除油品中的硫化物,且投资费用和操作费用远远低于其他(加氢精制、溶剂萃取,催化氧化等)脱硫技术。因此,研究催化吸附脱硫技术具有非常重要的意义。 用金属氯化物的DMF溶液来处理含硫油品时可使有机硫化物与金属氯化物之间的电子对相互作用,生成水溶性的络合物而加以除去。能与有机硫化物生成络合物的金属离子非常多,其中以CdCl2的效果最好。下面列举了不同金属氯化物与有机硫化物的络合反应活性顺序为:Cd2+>Co2+>Ni2+> Mn2+>Cr3+>Cu2+>Zn2+>Li+>Fe3+。由于络合法不能脱除油品中的酸性组分,因此在实际应用中经常用络合萃取与碱洗精制相结合的办法,其脱硫效果非常显著,且所得油品的安定性好,具有较好的经济效益。

重油催化裂化催化剂的我国重油催化裂化催化剂的研发及催化剂品种

经过49年的建设和发展,石科院已经成为科研力量雄厚、装备齐全,石油炼制、石油化工科研开发和技术咨询服务相结合的综合性研究开发机构。

建院至今,共获得部级以上奖励的科技成果773项,国家级奖励100项。其中国家发明一等奖、国家科技进步特等奖各1项,国家科技进步一等奖7项。

截止到2004年底,累计申请国内专利1573项,获准授权901项;申请国外专利328件,获准授权123件。

3项专利获得了中国专利局和世界知识产权组织联合颁发的中国专利金奖。

2004年,石科院获中国石化集团公司科技进步奖及发明奖19项,申请中国专利235项,获授权191项,申请国外专利35件,获授权15件。近年来申请专利数量在全国科研院所中一直名列前茅。

产品和技术已出口欧美和东南亚等十几个国家。

从中国国情出发,以技术创新为目标,先后开发了一批具有国内外领先和先进水平的技术成果。在催化裂化技术领域,开发应用了以重质油为原料多产丙烯的催化裂解技术(DCC)、多产液化气和汽油的催化裂化技术(MGG和ARGG)、多产异构烯烃的催化裂化技术(MIO)、多产丙烯和乙烯的催化热裂解技术(CPP),全大庆减压渣油催化裂化工艺(VRFCC),焦化蜡油吸附转化DNCC催化裂化技术,以及CHV、LV抗钒裂化催化剂和RHZ、CHZ、Obit、Lanet系列等30多个品种催化裂化催化剂。在加氢技术领域,开发应用了中压加氢改质技术(MHUG)、中压加氢裂化技术(RMC),中间基原油生产HVI基础油技术,润滑油基础油临氢降凝和加氢处理技术,RL系列润滑油加氢处理催化剂,以及以RN、RS系列催化剂为代表的11个系列32个品种加氢精制、加氢改质、加氢处理、加氢裂化催化剂。

在芳烃生产技术方面,开发应用了半再生和连续重整系列催化剂,SKI系列异构化催化剂,以及抽提、苯烃化等一批催化剂和工艺技术。在重油深加工技术方面,开发应用了适合渣油深加工的焦化-催化裂化、溶剂脱沥青-催化裂化、缓和热转化-溶剂脱沥青、焦化蜡油加氢处理-催化裂化、溶剂脱沥青-加氢处理-催化裂化等组合工艺技术,以及石油针状焦生产技术等。在石油产品方面,开发出了多种牌号的中高档内燃机油、齿轮油、液压油、工业润滑油、金属加工工艺用油、润滑脂,国防、军工、航天所需的多种特种润滑油、脂及添加剂等;在计算机技术方面,有原油评价知识库、炼油工艺模拟软件、生产过程先进控制技术及炼油生产调度作业系统等。

开发满足日益严格的环保法规要求的清洁燃料生产技术,以及最大限度地增加轻质油收率、增产柴油的技术,为企业技术进步和降本增效提供有力的技术支撑,始终是石科院研究开发的重要目标。

近几年来,根据市场需求,石科院适时开发了多项企业急需的调整产品结构和提高产品质量的技术。

在增产柴油方面,开发了多产柴油的MLC-500、DMC-2裂化催化剂、ADC-1多产柴油助剂,多产柴油和液化气的催化裂化技术(MGD)、多产中间馏分油延迟焦化新工艺、兼顾多产柴油的高辛烷值裂化催化剂和柴油流动改进剂等;在提高产品质量方面,开发了低品质汽油催化改质技术、劣质柴油加氢改质提高十六烷值技术(RICH),以及提高大庆类原油催化裂化汽油辛烷值DOCP、DOCR、SDOP催化剂等。

此外,在高等级道路沥青/改性沥青生产技术、水处理剂及污水回用技术、聚烯烃催化剂、炼厂用化学品、油田化学品、汽车尾气净化催化剂、C5/C6异构化催化剂和工艺等方面也取得了可喜的成果。

2004年,在重点项目研发方面,石科院成功开发了催化汽油选择性加氢脱硫技术(RSDS)、催化裂化汽油加氢脱硫异构降烯烃技术(RIDOS)、溶剂脱沥青-脱油沥青气化-脱沥青油加氢进催化组合工艺技术、炼油厂节水减排成套技术等项目。多产异构烷烃的催化裂化工艺(MIP)在石化企业得到大面积应用,PX吸附剂首次工业应用成功,己内酰胺成套技术开发中的关键技术通过鉴定,乙苯/苯乙烯技术在国内单套最大乙苯工业

装置投产。全年通过技术鉴定或评议的项目43项,取得创新性技术成果的数量是近年来最多的一年。 目前,石科院与国内60个炼油、石化大中型企业建立了长期合作关系,同世界上30多个国家和地区上百家公司建立了业务联系,与国际上30多个科研机构和学术组织保持着密切的交往。石科院将继续保持并发展与国内外石化企业和科研机构等的密切联系,秉承既有的开拓创新精神,开发出具有世界领先水平的科技成果,努力建设“世界级以炼油为主、油化结合的能源型研究开发中心”。

如何确定杂原子在分子筛上的位置

近年来,重油的催化裂化发展很快,新型的重油催化裂化催化剂不断应用于工业中:我国重油催化裂化催化剂在性能上有很大突破:其重油裂化能力高,抗重金属污染,并且干气和焦炭产率低。RFCC催化剂的新品种也在不断推出,我国的稀土Y型分子筛、超稳Y型分子筛和稀土1氢Y分子筛催化裂化催化剂的品种在不断更新换代。工业应用结果表明,USY分子筛重油催化裂化催化剂具有高的水热稳定性,低的焦炭选择性,以及较好的抗重金属污染能力。我国研究开发抗重金属污染的催化裂化钝化剂已应用于工业中,而且效果令人满意:不同品种和性能的重油催化裂化催化剂如下:

(1)稀土Y型分子筛(REY)裂化催化剂:以水玻璃和硫酸铝共胶生成的无定型硅铝为基质生产的全合成稀土Y型分子筛催化剂,有氧化铝含量13%~15%的低铝REY分子筛催化剂和氧化铝含量25%~30%的高铝REY分子筛催化剂。但是,全合成裂化催化剂选择性较差,制备流程长,将逐渐被性能更好的催化剂所取代。以铝或硅溶胶作粘结剂,高岭土为基质的稀土Y型分子筛半合成催化剂,裂化选择性较好,干气和焦炭产率低,汽油收率高。这类催化剂有KBZ,CRC―1,LB―1,LC―7等等。CRC―1用于掺炼减压渣油的催化裂化装置,在催化剂上重金属(Ni+V)10000?g/g时,经750℃高温再生仍有较高的活性。LB―1Y型分子筛裂化催化剂,是一种将高岭土部分转化成Y型分子筛,这种催化剂的特点是磨损指数低,堆积密度大,活性高,水热稳定性好,抗重金属污染能力强等。

(2)超稳Y型分子筛(USY)裂化催化剂:SRNY分子筛重油裂化催化剂孔分布十分合理,大孔裂化重油组分中的大分子烃类并沉积重金属;中孔裂化已经过预裂化的烃类分子;小孔进行完全裂化。所以这种催化剂具有较高的水热稳定性和重油裂化能力,较好的焦炭选择性和突出的抗重金属污染能力,在重油催化裂化装置上使用,结果令人满意,CHZ―2和CHZ―3就属于这类催化剂,已经在炼厂推广使用。

LCH催化剂是我国第一代超稳Y型重油裂化催化剂ZCM―7之后,开发研制的又一新型重油裂化催化剂。工业品名为LCH―7催化剂。工业应用试验结果表明,LCH催化剂有较好的平衡活性和稳定性以及抗重金属污染能力,重油转化能力强,轻质油收率高,是性能优良的重油和渣油催化裂化催化剂。 RZ―51重油裂化催化剂用液相抽铝补硅和分子筛后处理生产的新的USY分子筛裂化催化剂。这种催化剂具有很好的焦炭选择性,与其它催化剂相比,在焦炭产率和转化率相同的条件下,掺渣油量、轻油收率均可增加,重油产率降低,是一种较好的渣油裂化催化剂。CC―16(CHZ―3)低焦炭产率的渣油催化裂化催化剂。这种催化剂具有较多的二级孔以利于烃分子的预裂化;分子筛内无非骨架铝碎片,以利于孔道畅通,并最大限度的减少脱氢等负反应,具有优异的焦炭选择性;载体有适中的比表面和孔容以及一定的活性,以利于大分子烃预裂化;有较强的抗镍钒等重金属能力;孔分布合理利于汽提,减少可汽提焦。CC―16催化剂有优异的耐热和水热稳定性,催化剂的晶胞易于收缩,结晶保留度高;有很强的大分子烃预裂解能力,优异的焦炭选择性;良好的抗重金属污染能力。CC―16经工业试用,能提高掺炼渣油比例,有广阔的推广应用前景。

(3)稀土氢Y(REHY)分子筛裂化催化剂:RHZ―300催化剂具有活性高,焦炭选择性好,抗重金属能力强,机械强度高的特点,适用于重油催化裂化。RHZ―300催化剂降低生焦效果十分明显,适应了多掺炼渣油的需要; LANET~35催化剂是新型的重油催化裂化催化剂,该催化剂以REHY和改进的超稳分子筛为活性组元,使用活性较高的复合基质。催化剂的重油转化能力强,在掺渣比60%情况下,汽油+柴油+液化气收率达82.83%,产量和质量也能满足要求;汽油辛烷值高,可以直接生产出口90号汽油,干气和焦炭产率较低;催化剂抗重金属能力强。

(4)Orbit系列重油催化裂化催化剂:Orbit―3000催化剂是一代新型裂化催化剂,具有大分子裂化活性高,焦炭选择性好,适合于重质油加工。耐磨强度高,具有良好的重油裂化活性和高的稳定性及选择性。同时还可以根据市场的要求,灵活调节目的产品方向,满足不同装置的需要。

如何确定杂原子在分子筛上的位置

沸石分子筛具有晶体的结构和特征,表面为固体骨架,内部的孔穴可起到吸附分子的作用。孔穴之间有孔道相互连接,分子由孔道经过。由于孔穴的结晶性质,分子筛的孔径分布非常均一。分子筛依据其晶体内部孔穴的大小对分子进行选择性吸附,也就是吸附一定大小的分子而排斥较大物质的分子,因而被形象地称为"分子筛"。

分子筛吸附或排斥的功能受分子的电性影响。合成沸石具有根据分子的大小和极性而进行选择性吸附的特殊功能,因而可以对气体或液体进行干燥或纯化,这也是分子筛可以进行分离的基础。合成沸石可以满足工业界对吸附和选择特性产品的广泛需求,在工业分离中也大量应用到合成沸石分子筛。

分子筛对催化科学和技术有巨大的影响。60年代初分子筛裂化催化剂的发明,引发了炼油工业的一场技术革命。70年代发现ZSM-5分子筛的择形性,使得重要的石油炼制和石油化工新工业过程(乙苯生产、甲苯歧化、重油脱蜡等)开发成功。80年代TS-1变价元素杂原子分子筛的出现使分子筛“氧化催化”的领域异常活跃。近年来分子筛在“环保催化”中应用亦发展很快。分子筛在工业催化过程的成功应用激励了分子筛合成、改性、表征、应用研究的广泛开展。分子筛改性最基本的办法是通过二次合成、杂原子同晶取代等途径,改变其骨架组成。AEM对检测纳米级范围的元素及其组成变化十分有利。下面以脱铝Y分子筛和TS-1分子筛为例,介绍AEM在分子筛合成中的应用。

70年代炼油工业面临渣油加工和高辛烷值汽油生产的问题。FCC催化剂必须具有高的水热稳定性、抗重金属污染、减少积炭生成、抑制氢转移反应等特点。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。